شاتکریت چیست؟ – پیمانکار تخصصی شاتکریت

در این مقاله می خوانید:

شاتکریت چیست؟ انواع ، مشخصات فنی و شیوه اجرا

مقررات ملی ساختمان بتن پاشنده یا شاتکریت را چنین عنوان نموده است.

بتن پاشنده فرآیندی است که در آن بتن یا ملات روی یک سطح پاشیده می شود تا لایه ای متراکم، خود نگهدار و باربر ایجاد کند. در مواردی که شکل کار پیچیده یا قالب بندی مشکل و پر هزینه باشد به ویژه در بهسازی ساختمان ها و پل ها از این نوع بتن استفاده می شود. استفاده از این نوع بتن به تجربه ، تامین تدابیر مناسب و کارگران فنی متخصص به ویژه در امر بتن پاشی نیاز دارد.

امتیاز عمده این نوع بتن در مقایسه با بتن معمولی آن است که در این حالت فقط به قالب داخلی و یا یک سطح موجود نیاز می باشد. به همین دلیل این روش اجرای بتن برای سطح مدور و قوسی مانند تونل ها و دودکش ها کاربرد روز افزون یافته است. بتن پاشنده بر مبنای زمان افزودن آب اختلاط به مخلوط سنگدانه ها و سیمان به بتن پاشیده خشک و بتن پاشیده تر تقسیم می شود.

شاتکریت در سالهای اخیر در بسیاری از کارهای مختلف نظیر پوشش داخلی تونل ها، ساخت منابع بتنی، تثبیت شیب ها، ایجاد پوشش ضد آتش بر روی سازه های مختلف ، تعمیر و بهسازی سازه های مختلف و … مورد استفاده قرار می گیرد.

از نظر ACI شاتکریت عبارت است از ملات یا بتنی که با فشار و سرعت بالا به سطح مورد نظر پاشیده شود. شاتکریت هم اکنون در کارهای بتنی مورد استفاده قرار می گیرد که از مهم ترین آن ها می توان به موارد ذیل اشاره نمود.

- اجرای عملیات بتنی مانند احداث دیواره های حائل، احداث استخرها و برکه های بتنی ، مخازن بتنی بزرگ ، لاینینگ تونل ها سازه های بتنی با اشکال نا منظم و …

- عملیات تعمیرات سازه هایی بتنی مانند تعمیرات ، تقویت ، بهینه سازی ، مرمت ، کارهای هنری و تزئینی ، تثبیت پوشش های محافظتی

از مهم ترین مشخصات کلی مخلوط های شاتکریت می توان به موارد ذیل اشاره نمود.

- برای حصول اطمینان از چسبندگی مناسب ، تراکم کافی و خواص فیزیکی مطلوب ، تهیه طرح اختلاط بتن پاشیده شده نیاز به دقت ویژه دارد.

- نسبت آب به سیمان برای این نوع بتن معمولا در حدود ۰.۳۵ الی ۰.۵ قرار می گیرد.

- حداکثر سنگدانه های بتن مصرفی ۲۰ میلی متر و دانه بندی آن مطابق دت ۵۲۱ است.

- وزن مخصوص بتن پاشیده شده مشابه بتن معمولی متراکم شده است.

- افزودن دوده سلیسی به این نوع بتن غالبا موجب کاهش قابل ملاحظه ای در کمانه کردن و برگشت سنگدانه های مخلوط و کم شدن پرت کار می گردد. بنابراین در تعیین نسبت های مخلوط بتن پاشیده شده باید توجه داشت که قسمتی از مخلوط در اثر کمانه کردن سنگدانه ها به هنگام پاشیدن از دست می رود. (عموما سنگدانه های درشت بتن) بنابراین ترکیب بتن پاشیده شده با ترکیب اولیه آن می تواند متفاوت باشد. لذا باید بین ترکیب مخلوط اولیه ، (مخلوط در حال خروج از نول (سرشلنگی)) و مخلوط پاشیده شده بر روی سطح تفاوت قائل شد. به دلیل همین تفاوت ، کنترل دقیق و انجام آزمایش در مراحل مختلف بتن پاشی ضروری است.

- به دلیل سرعت بیش از اندازه ذرات در موقع پاشیدن بتن ، با توجه به مسائل ایمنی برای عوامل اجرایی از اهمیت خاصی برخوردار است.

- اخیرا بتن پاشیده مسلح به الیاف های کاربردی مختلف به ویژه در تونل ها پیدا کرده است.

به طور خلاصه مزایا و معایب این روش را می توان به صورت زیر بیان نمود.

مزایای این روش عبارتند از

- مصرف آب کمتر در نتیجه مقاومت فشاری بیشتر

- عدم نیاز به قالب بندی و در نتیجه سرعت در اجرای طرح

- اجرای اشکال پیچیده بدون استفاده از قالب

معایب این طرح عبارتند از

- مصرف سیمان بیشتر

- نیاز به افراد متخصص در امر پاشیدن بتن

- لزوم استفاده از وسایل خاص بتن پاشی

روش اجرای شاتکریت به دو صورت تر و خشک انجام می گیرد. انتخاب یکی از دو روش به عوامل متعددی بستگی دارد که می توان به مواردی مانند هزینه ، مهارت افراد ، مقاومت فشاری ، دوام ، وسعت کار ، مواد افزودنی و … اشاره کرد.

همانگونه که بیان شد یکی از اساسی ترین تفاوت های این دو روش تفاوت در مقاومت فشاری در دو روش با شرایط یکسان می باشد. میزان بازگشت (پرت کار و یا دور ریز کار) و کمانه کردن مصالح در روش خشک بیشتر است و ممکن است تا ۴۰ درصد نیز برسد این مقدار در روش تر به کمتر از بیست درصد می رسد.

در روش خشک محدودیت های طرح اختلاط کمتر از روش تر است. دستگاه بتن پاشی در روش تر معمولا گرانتر از دستگاه بتن پاشی در روش خشک می باشد. پاشیدن بتن به روش سربالا در روش خشک آسانتر صورت می پذیرد و بازگشت و ریزش مصالح کمتر از روش تر خواهد بود. استفاده از افزودنی های ایجاد کننده گیرش آنی برای موارد ضروری در روش خشک میسر است در حالی که در روش تر این امکان وجود ندارد.

استفاده از مواد افزودنی حباب زا برای افزایش مقاومت بتن در برابر یخ زدن و آب شدن فقط در روش تر امکان دارد زیرا در روش خشک امکان مخلوط کردن و تولید حباب وجود ندارد.

نسبت آب به سیمان متداول در مخلوط های بتن که در بتن پاشی استفاده می گردد در محدوده ۰.۳۵ الی ۰.۵ می باشد. نسبت وزنی سیمان مصرفی به مصالح سنگی از ۱ به ۳ الی ۱ به ۶ می شود.

حداکثر قطر سنگدانه معمولا به ۲۰ میلی متر محدود می شود و میزان سنگدانه درشت مخلوط کمتر از بتن معمولی خواهد بود. حداقل سیمان مورد استفاده ۳۵۰ کیلوگرم بر متر مکعب می باشد و پس از بتن پاشی به ویژه در سطوح بزرگ عمل آوری و نگه داری این نوع بتن که با خشک شدن سریع همراه است باید آغاز گردد.

یکی از بهترین روش های عمل آوری ، مرطوب نگه داشتن به مدت حداقل ۷ روز می باشد.

شاتکریت خشک

در این روش شاتکریت ، مخلوط خشک ماسه و سیمان توسط پمپ شاتکریت به صورت خشک به داخل لوله پاشنده ملات (نازل یا نول یا سرشلنگی) منتقل می گردد. آب مورد نیاز در این حالت در حین خروج مصالح از سر نازل به آن اضافه می گردد. با توجه به سرعت زیاد خروج مصالح از سر نازل اضافه شدن آب در کسری از ثانیه صورت می پذیرد ، بنابراین ممکن است که آب به بعضی از دانه های سیمان نرسد و در نتیجه امکان هیدارته شدن این دانه به وجود نیاید و در نتیجه بخش قابل توجهی از این مصالح پاشیده شده به سطح کار مرد نظر نچسبد، و جز پرت کار محسوب شود.

این روش تنها در عملیات تثبیت قبل از اجرای لاینینگ تونل ها و کارهای روکش و تعمیراتی با ضخامت کمتر از ده سانتی متر استفاده می گردد.

از این روش در کارهای بتنی که در آن ها مقاومت فشاری بالا مطرح باشد استفاده نمی شود زیرا به علت فقدان مصالح سنگی درشت دانه دارای مقاومت کمتر از مقاومت بتن می باشد چنانچه از سنگدانه درشت دانه استفاده شود مقاومت فشاری بیشتر از روش تر می باشد ولی در این صورت میزان بازگشت و کمانه کردن مصالح به شدت افزایش می یابد.

در این روش مراحل انجام کار به ترتیب ذیل می باشد.

- ماده چسباننده ، سنگدانه ها و در صورت لزوم افزونه های خشک به طور کامل مخلوط می شوند.

- مخلوط آماده شده به داخل دستگاه تغذیه کننده مکانیکی مخصوص یا بتن پاش ریخته می شود.

- مخلوط از طریق دستگاه مجهز به وسایل اندازه گیری با فشار هوا به داخل شلنگ انتقال رانده و به نول (سرشلنگی) منتقل می شود. از طریق طوقه ای که به دقت داخل نول (سرشلنگی) کار گذاشته شده است ، آب تحت فشار به طور کامل با دیگر اجزای تشکیل دهنده ی بتن مخلوط و با سرعت زیاد از دهانه نول خارج و بر سطح مورد نظر پاشیده می شود. به علت ایجاد گرد و خاک در روش خشک بهتر است در محیط های بسته مانند تونل ها از روش تر استفاده کرد.

در این روش مقدار آب مخلوط توسط فرد بتن پاش تنظیم می گردد و ممکن است در مراحل اجرا تغییراتی داشته باشد و این تغییرات سبب عدم یکنواختی در کیفیت بتن پاشیده شده می شود که در روش تر کمتر اتفاق می افتد.

شاتکریت تر

در این روش مراحل انجام کار به ترتیب ذیل می باشد.

- مواد تشکیل دهنده و آب اختلاط (غیر از مواد زودگیر کننده) به طور کامل مخلوط می شوند.

- بتن با ملات به محفظه دستگاه انتقال می یابد.

- مخلوط از طریق دستگاه اندازه گیری به داخل شلنگ انتاقل می رود و به کمک فشار هوا یا از طریق جابه جایی به سرشلنگی منتقل می شود.

- ماده زودگیر کننده در سرشلنگی به مخلوط اضافه می شود.

- برای افزایش سرعت و بهبود روند بتن پاشی ، هوای بیشتری به سرشلنگی فرستاده می شود.

- مخلوط با سرعت از دهانه خارج و بر روی سطح مورد نظر پاشیده می شود.

- کاربرد افزودنی ها با عملکرد سریع موجب سفت شدن فوری بتن پاشیده و حصول گیرش اولیه آن می گردد در حالی که گیرش نهایی آن خیلی دیرتر از آنچه که برای بتن پاشی به روش خشک به وقوع می پیوندد حاصل می شود.

از مهم ترین مزایای این رو می توان به موارد زیر اشاره کرد.

- حذف سیستم قالب بندی که در نتیجه باعث حذف هزینه هایی مانند ساخت قالب بستن و باز کردن قالب می گردد. به طور کلی کاهش هزینه های اقتصادی و افزایش سرعت در عملیات اجرایی

- تراکم بتن پاشیده شده و در نتیجه افزایش وزن مخصوص و افزایش مقاومت های بتن مورد نظر

- چسبندگی مطلوب به سطح زیر کار در کارهای تعمیراتی و روکشی

- چسبندگی مطلوب بتن به آرماتورها به علت عدم وجود قالب و قابل رویت بودن آرماتور حین کار

- کاهش میزان نفوذپذیری بتن و افزایش مقاومت بتن در برابر حمله سولفاتی و کلیردها و محیط های آلوده به مواد شیمایی

در روش تر نسبت سیمان به سنگدانه ، حداکثر اندازه شن دانه بندی سنگدانه های محدود به مخلوطی است که قابلیت پاشیده شدن داشته باشد و برای اینکه این امر به خوبی انجام شود نسبت آب به سیمان معمولا در حد بیشتری نسبت به روش خشک انتخاب می شود.

تفاوت شاتکریت تر و خشک

اجرای شاتکریت چه با روش تر و چه با روش خشک، برای هر کاربردی میتواند مورد استفاده قرار گیرد. اگرچه تفاوتهایی در قیمت دستگاه شاتکریت، الزامات نگهداری، ویژگیهای عملیاتی ، نحوه اجرا و کیفیت بتن دارند که ممکن است باعث شود که یکی از این دو روش را برای هدف مشخصی کاربردیتر کند.

- قدرت چسبندگی شاتکریت خشک به مصالح و سطوح از قبل موجود نسبت به شاتکریت تر بالاتر است. البته که هر دو نوع شاتکریت تر و خشک نسبت به بتنهای معمولی دارای قدرت چسبندگی بالاتری دارند.

- معمولا سرعت اجرای شاتکریت خشک نسبت به شاتکریت تر کمتر است. شاتکریت خشک معمولا بین ۰.۷۶ تا ۱.۵۲ مترمکعب در هر ساعت اجرا میشود که این مقدار در شاتکریت تر به ۵.۳۵ تا ۶.۱۱ مترمکعب در هر ساعت میرسد.

بسته به کاربردی که با اجرای شاتکریت مدنظر است؛ اجرای آن در محل ممکن است بخاطر عواملی مانند گیر کردن مصالح، جهش مخلوط از روی سطح و … حتی زمان بیشتری هم ببرد.

- جهش ملات از سطوح در شاتکریت خشک در بهترین حالت برابر با ۲۰ درصد کل ملاتی است که از نازل خارج میشود. اما در شاتکریت تر این مقدار به مراتب کمتر است.

- از افزودنیهای هواساز معمولا در شاتکریت تر استفاده میشود. وقتی که مقدار درست و اندازهای از این افزودنی در مخلوط بتن استفاده شود، مجموعهای شامل از حفرههای هوا در آن مخلوط ایجاد کرده که باعث میشود شاتکریت تر در برابر یخ زدگی به خوبی مقاوم شود.

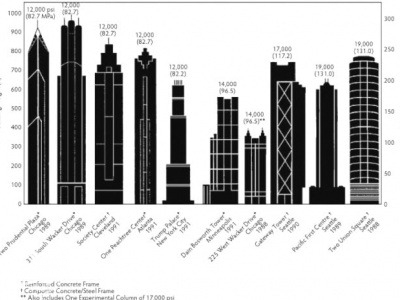

ایجاد این حفرههای هوا در شاتکریت خشک ممکن نیست. اگرچه که این نوع شاتکریت وقتی به خوبی ساخته و اجرا شود، به مقاومت فشاری ۷۰۰۰ پوند بر اینچی میرسد که به خوبی در برابر یخ زدن و ذوب شدن متوالی مقاوم خواهد بود.

اهمیت نحوه اجرای شاتکریت

شاتکریتی که به درستی اجرا شود، مادهای از نظر سازهای کاملا بی نقص و بادوام است که قابلیت چسبندگی بینظیری به بتن از قبل ریخته شده، سنگ، فولاد و بسیاری دیگر از مصالح را دارد. شاتکریت دارای مقاومت بالا، جذب پایین، مقاومت خوب در برابر شرایط آب و هوایی و همچنین مقاومت در برابر بسیاری از حملات شیمیایی را داراست.

بسیاری از شاخصههای فیزیکی شاتکریت خوب اجرا شده قابل مقایسه یا حتی برتر از بتن معمولی و دوغابی است که دارای ترکیبات یکسانی هستند. اما در مقابل شاتکریتی که کیفیت خوبی نداشته باشد، میتواند آسیبهای به مراتب بدتر و بیشتری نسبت به بتن معمولی بی کیفیت داشته باشد.

مزایای اجرای شاتکریت

به خاطر قیمت مناسب و راحتی در اجرا در بسیاری از موارد، از شاتکریت به جای بتن معمولی استفاده میشود. مزایای اجرای شاتکریت در مواقعی است که قالب بندی هزینه بالایی دارد و یا غیرعملی است، دسترسی به محل بتن ریزی سخت است، جایی که امکان قالب بندی کمتر یا امکان قالب بندی نکردن وجود دارد، لایه بتن نازک یا هر لایه با ضخامت مشخصی نیاز است و یا اینکه از روش های معمول بتن ریزی نمیتوان استفاده کرد.

علاوه بر تمام این مزایا، اجرای شاتکریت به یک دستگاه نسبتا کوچک و قابل حمل احتیاج دارد. اجرای شاتکریت معمولا در مواقعی مورد استفاده قرار میگیرد که دسترسی به سازه برای ساخت یا تعمیر به نحوی محدود شده است.

قدرت چسبندگی بالا

قابلیت چسبندگی شاتکریت به دیگر مصالح از جمله ویژگیهایی است که در زمان طراحی یک سازه بسیار در نظر گرفته میشود. اثر نیروی شاتکریت با پاشیده شدن بر روی سطح باعث به هم چسبیدن بتن به نامنظمیهای سطح دیگر شده و در نهایت منجر به ایجاد چسبندگی خوب میشود.

در زمان محدودیتهای مختلف، شاتکریت قادر خواهد بود که چسبندگی خود را به سطوح مختلف در حالت عمودی و یا برعکس نیز حفظ نماید.

کاربرد شاتکریت

انتخاب اجرای شاتکریت برای هر مکانی باید بر اساس دانش، تجربه و مطالعه دقیق بر روی عملکرد مورد نیاز و قابل دستیابی مصالح صورت گیرد.

موفقیت در اجرای شاتکریت نیز نیازمند برنامه ریزی و نظارت صحیح و همچنین مهارت و توجه دائم، مجری شاتکریت است. در ادامه به کاربرد شاتکریت در سه دسته کلی و چند زیر دسته میپردازیم:

تعمیر سازه با شاتکریت

از شاتکریت میتوان برای تعمیر سطوح آسیب دیده بتنی، چوبی، فولادی و … که میتوان به آنها دسترسی پیدا کرد، استفاده نمود. در ادامه به انواع سازهای که با اجرای شاتکریت میتوان آنها را تعمیر نمود اشاره میکنیم:

- پلها؛ به وسیله شاتکریت میتوان به بازسازی عرشه پلها پرداخت اما به طور کلی برای تعمیرات حجیم که کل ضخامت پل را شامل میشود، گزینهای مقرون به صرفه و اقتصادی به حساب نمیآید.

اگرچه که اجرای شاتکریت چه از نظر تکنیک و چه از نظر قیمت برای تعمیر تیرها با ضخامت مختلف، ستونها، تکیه گاه ها، دیواره های کناری و زیرعرشه گزینه خوبی به شمار میآید.

- ساختمانها؛ برای تعمیر ساختمانها، شاتکریت یکی از انتخاب های متداول است که برای تعمیر آسیبهای حاصل از آتش سوزی و زلزله، مقاوم سازی دیوارها و روکش زدن سازه فولادی برای ضدحریق شدن کاربرد فراوانی دارد.

تعمیر عناصر سازهای مانند تیرها، ستونها و اتصالات که توسط اتفاقات مختلف مانند زلزله و … آسیب دیدهاند نیز از دیگر کاربردهای اجرای شاتکریت است.

- سازه های دریایی؛ آسیب به این نوع سازهها میتواند نشات گرفته از تخریب و زوال بتن و میلگردهای داخل آن باشد. از انواع آسیبهایی که معمولا به این نوع سازه وارد میشود میتوان به زنگ زدگی فولاد، ذوب و انجماد، اثرات بارگذاری، فرسایش فیزیکی بخاطر برخورد دائم موج دریا، ماسه، شن و یخ های شناور و حملات شیمیایی سولفاتها اشاره کرد.

این مشکلات و آسیبهایی که در بالا به آن اشاره شد معمولا در بیشتر سازه های دریایی مانند عرشه پلها، شمعها، درپوش شمعها، تیزها، اسکلهها، دیوارهای راهنما، سدها، نیروگاهها و … اتفاق میافتد.

در بسیاری از این موارد، با اجرای شاتکریت میتوان آن سازه را تعمیر نمود.

- کانالها؛ سطوحی که با حجم بالایی از جریان آب در ارتباط هستند ممکن است بخاطر سایش بیش از حد دچار آسیب شوند. در این مواقع با استفاده از شاتکریت بخاطر اجرای راحتش، میتوان این سطح را نیز تعمیر نمود.

استفاده از شاتکریت در حفاریهای زیرزمینی

در بیشتر مواقع از شاتکریت در حفاریهای زیرزمینی بر روی سنگ استفاده میشود اما در بعضی موارد نیز به طور موفقیت آمیزی در ساخت تونلها بر روی خاکهای دستکاری شده، دانهای و سست به کار برده شده است.

از استفاده های معمول شاتکریت در زیر زمین میتوان به جایگزینی یا تقویت مصالح تکیه گاه، مقاوم کردن سطوح سنگها، هدایت جریان آب و نصب تکیه گاه موقتی و … اشاره کرد.

محافظت از سطوح و شیبها

از شاتکریت معمولا برای محافظت موقت از سطوحی که بخاطر تماس متداول با هوا در معرض تخریب قرار گرفتهاند نیز استفاده میشوند. همچنین برای پوشاندن دائمی فرورفتگیهایی که ممکن است در طی زمان دچار فرسایش شوند نیز به کار میرود.

برای استفاده از شاتکریت در این نوع سطوح باید مطمئن شد که آن سطح به خوبی زهکشی شده است تا مانع از آسیب رسیدن به سطح به خاطر فشار بالابرنده بیش از حد شد. اجرای شاتکریت برای محل دفن زباله و یا دیگر سطوحی که مساحت بالایی دارند نیز از میتواند برای جلوگیری از نفوذ آب، گزینه مناسبی به حساب بیاید.

شاتکریت در ساخت سازه جدید

شاتکریت لزوما روشی سریع برای اجرای بتن در همه پروژهها محسوب نمیشود، اما زمانی که نیاز به لایه نازکی از بتن در سطوح با مساحت بالا است، اجرای شاتکریت میتواند به طور آشکاری باعث صرفه جویی در زمان و سرعت در اجرا شود. در ادامه به چند سازه با این مشخصات که اجرای شاتکریت در آن بسیار کاربردی است اشاره میکنیم:

- استخرها و تانکرها؛ از شاتکریت برای ساخت استخر مخصوص شنا و همچنین ساخت آکواریومهای بسیار بزرگ استفاده میشود.

- کفها و دیوارها؛ اجرای شاتکریت برای کف تانکرها و استخرها چه بر روی فونداسیون به خوبی فشرده شده و چه بر روی زمین با خاک دست نخورده بسیار کاربردی خواهد بود. همچنین برای عناصر سازهای عمودی و بالاسری مانند دیوارها، دالها، ستونها و دیگر اعضا هم عموما از شاتکریت استفاده میشود.

- سازه هایی گنبدی؛ مانند خانه های مسکونی، گلخانه ها، پل ها و …

شاتکریت مسلح

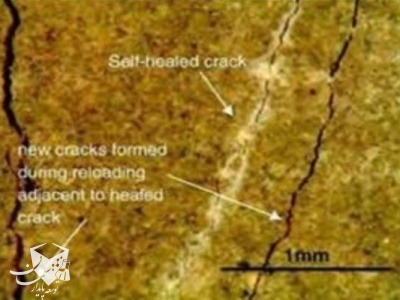

شاتکریت مسلح نشده مانند بتن مسلح نشده معمولی، بتنی شکننده است که زمانی که تحت تنش و کرنش قرار میگیرد دچار ترک خوردگی و جابجایی میشود. اضافه کردن فیبرها به مخلوط شاتکریت علاوه بر اینکه باعث شکل پذیری آن میشود، موجب افزایش ظرفیت جذب انرژی و همچنین ایجاد مقاومت در برابر ضربه در آن نیز میگردد.

فیبرهایی که در شاتکریت مورد استفاده قرار میگیرند در سه نوع مختلف هستند: فیبر فولادی، فیبر شیشهای و الیاف مصنوعی. فیبر طبیعی هم نوع چهارمی از این فیبرها است که معمولا مورد استفاده قرار نمیگیرد.

فیبر فولادی در شاتکریت

استفاده از این نوع فیبر از زمان کشف آن در اواخر دهه ۵۰ میلادی رو به افزایش رفته است. سومین نسل از فیبرهای فولادی امروزی نسبت به نسلهای اولیه آن به مراتب کیفیت بالاتری پیدا کردهاند.

مشکلات اختلاط و جابجایی اولیه که موجب ایجاد اختلال در توزیع یکنواخت الیاف میشد، با ساخت الیافی که دارای نسبت ابعاد پایین (نسبت طول به قطر پایین)، تغییر شکل سطحی پایین و همچنین شکل بهبود یافته هستند، به حداقل رسیده است.

فیبر شیشهای در شاتکریت

استفاده از این فیبر در واقع اقتباسی از فناوری استفاده از فیبر شیشهای خرد شده و خمیری چسبنده است. تجهیزات و روند اجرای شاتکریت مسلح شده با فیبر شیشهای با بتن معمولی تفاوت دارد و نیاز به یک تفنگ پاشنده و سیستم ارسال خاصی دارد.

این روند که از آن با نام اسپری کردن یاد میشود به طور گستردهای در ساخت پنلهای سبک برای روکش ساختمان و کاربردهای ویژه معماری مورد استفاده قرار میگیرد. یکی از کاربردهای مرسوم دیگر آن نیز ساخت سازهای شبیه به سنگ و صخره برای باغ وحشهاست.

فیبرها معمولا از نوع خاصی از شیشه زیکرونیوم، که مقاومت خوبی در برابر زوال در محیط بسیار قلیایی ایجاد شده توسط سیمان پرتلند دارد، ساخته میشود.

دیگر الیاف مصنوعی معمولا از نایلون، پلی پروپیلین، پلی اتیلن، پلی استر و ریون ساخته میشوند. اما عمده الیاف استفاده شده برای شاتکریت پلی پروپیلن است که به شکل فیبر تولید میشود. از مزیتهای استفاده از الیاف مصنوعی در شاتکریت، کاهش ترکهای انقباضی در آن است.

کاربرد شاتکریت مسلح به الیاف

از این نوع شاتکریت معمولا برای پوشش تونلها، روکش سنگ و خاک، شیبها، سازهها، خاکریزها و دیگر سازههایی که ممکن است دچار تغییر شکل زیاد شوند یا زمانی که نیاز به کنترل ترک است، استفاده میشود.

شاتکریت سیلیکا فوم

سیلیکا فوم یا همان دوده سیلیس نوعی مصالح غیرکریستالی پوزولانی است که عموا از سیلیس ساخته شده است. سیلیکا فوم در بتن و شاتکریت برای افزایش مقاومت، کاهش نفوذپذیری و ارتقای انسجام و چسبندگی استفاده میشود.

از دیگر مزایای استفاده از سیلیکا فوم در اجرای شاتکریت میتوان به ارتقای مقاومت چسبندگی شاتکریت به سطوح، ارتقای انسجام آن و ایجاد قابلیت ساخت لایههایی با ضخامت بیشتر در سطوح عمودی و سقفها اشاره نمود. همچنین در برابر شستگی (زمانی که بتن در برابر جریان آب قرار میگیرد) مقاومت خوبی پیدا میکند.

شاتکریتی که دارای سیلیکا فوم باشد، در برابر حملات شیمیایی نیز میتواند مقاومت خوبی از خود نشان بدهد.

به طور کلی استفاده از سیلیکا فوم در اجرای شاتکریت باعث ایجاد شاخصهها و ویژگیهای مختلفی در ملات سخت شده و نشده میشود و باعث میشود که جایگزین بسیار خوبی برای شاتکریت اصلاح شده با پلیمر و شاتکریت زودگیر باشد.

از این نوع شاتکریت در ترکیب با فیبرها زمانی که نیاز به کنترل ترکهای انقباضی است به طور گستردهای در ساخت تونلها مورد استفاده قرار میگیرد. همچنین به دلیل اینکه به طور ذاتی در برابر نفوذپذیری نیز مقاومت خوبی دارد، میتوان از این نوع شاتکریت در ساخت و ساز زمینهای مرتبط با دفن و یا نگهداری زباله استفاده کرد، چون میتواند مانع نفوذ آب سطحی شود.

اجرای شاتکریت توسط پیمانکار تخصصی

اجرای شاتکریت چه از نوع تر و چه از نوه خشک، نیازمند به تخصص و استفاده از متریال و دستگاه مناسب است. توصیه میشود که برای اجزای شاتکریت به پیمانکاران تخصصی شاتکریت مراجعه کنید تا این کار در پروژه شما به بهترین شکل اجرا شود. توسعه پایدار سلمان به عنوان پیمانکار تخصصی شاتکریت میتواند با شما در پروژههای مختلف همکاری داشته باشد. برای کسب اطلاعات بیشتر میتوانید با شماره ۰۹۲۰۱۵۱۶۰۱۶ تماس حاصل کنید.

منبع : تکنولوژی بتن و آزمایشگاه همراه با طرح اختلاط نوشته مهندس فرهاد مصباح ایراندوست